Pour atteindre l’objectif de diminution de l’empreinte carbone des bétons au moyen de la carbonatation accélérée, le projet FastCarb comprendra deux versants, l’un amont et l’autre orienté vers l’aval. L’objectif de la partie amont est de valider, sur les plans théorique et expérimental, la preuve de concept technique déjà apportée en laboratoire de carbonatation accélérée des granulats de bétons recyclés.

Pour atteindre ces objectifs, le GT1 comprend 3 sous GT :

Approche expérimentale

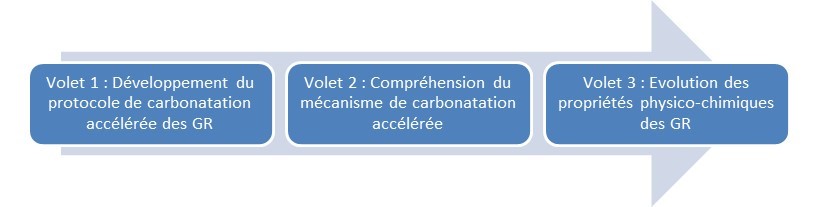

Le GT1.1 est consacré à l’approche expérimentale en laboratoire. Il apportera les données expérimentales nécessaires à l’analyse des phénomènes mis en jeu lors de la carbonatation accélérée des granulats de béton recyclé, et à la connaissance de l’influence des facteurs majeurs (teneur en eau par exemple) afin de pouvoir modéliser le phénomène. Ce groupe de travail s’articule sur 3 volets interdépendants :

Figure 1. Présentation des volets du GT1.1

Deux volets du GT1.1 ont été traités. Le volet 1 concerne le développement du protocole de carbonatation accélérée des granulats recyclés (GR) au laboratoire. Trois procédés ont été développés dans différents laboratoires :

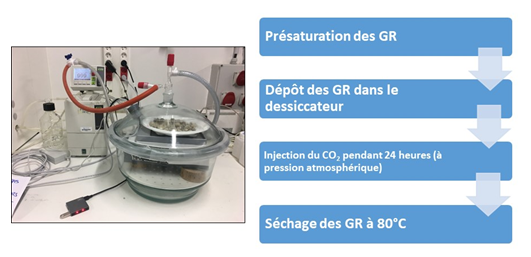

Carbonatation accélérée des GR en essai statique piloté par Marie Sereng :

Figure 2. Procédé de carbonatation accélérée des GR (statique)

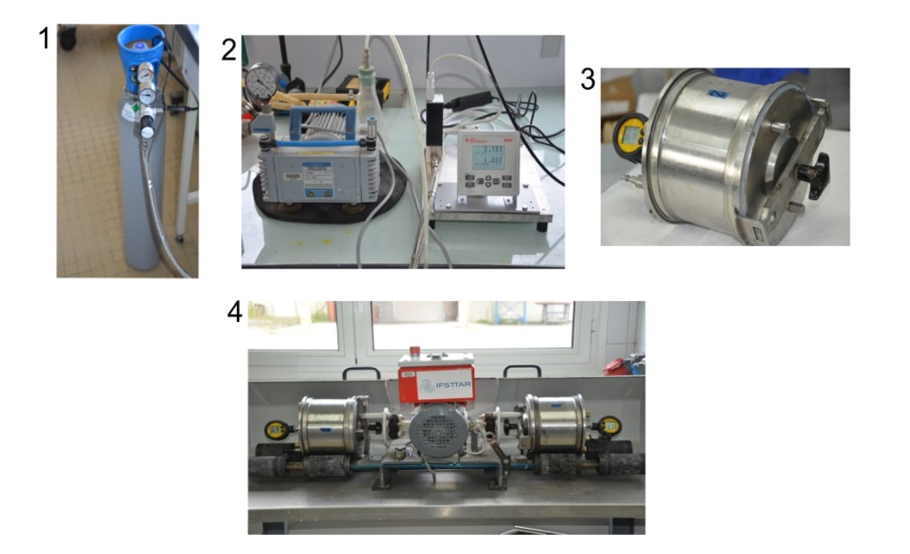

Carbonatation accélérée des GR en tambour tournant piloté par Bogdan Cazacliu :

Figure 3. Mise en place des expériences de carbonatation en tambour tournant à l’échelle du laboratoire. (1) bouteille de gaz CO2; (2) régulateur automatique de vide de pompe et de débit de CO2; (3) récipient hermétique (avec capteur de pression) pour placer les granulats; (4) système de tambour tournant.

Carbonatation accélérée des GR en présence du gaz multi-constituant, CO2, SO2 et NOx piloté par Jena Jeong :

Figure 4. a) Vue intérieure du dispositif de carbonatation accélérée b) dispositif d’humidité

L’alimentation en CO2 est assurée à partir d’une bouteille de mélange CO2/air (pour la carbonatation de CO2 pur : 15%) et également d’une bouteille de mélange CO2+SO2+NO2/air (pour la carbonatation à base de gaz de multi-composant : CO2 (15%) + NO2 (390 ppm) + SO2 (35ppm)) dont le débit est réglé à partir d’un manomètre.

Le volet 3 porte sur l’étude de l’évolution des propriétés physico-chimiques des GR, telles que l’évolution du coefficient d’absorption d’eau, la forme et texture de surface des GR, et la teneur des phases carbonatables.

Les résultats obtenus confirment la faisabilité du traitement des GR par carbonatation accélérée. Ces recherches ont permis de lever les verrous scientifiques suivants :

Optimisation des paramètres (propriétés du matériau et paramètres d’expositions) pour une carbonatation totale des GR issus de déconstruction :

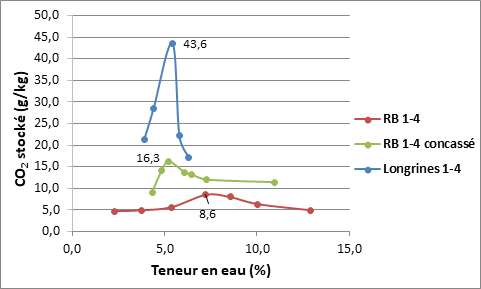

Il existe une teneur en eau optimale pour un maximum de CO2 stocké. La carbonatation naturelle initiale influe sur la carbonatation accélérée des GR et sur le stockage du CO2, par la teneur en phases carbonatables présentes dans les GR telle que la portlandite. Les GR Longrines 1-4 qui ont subi peu de carbonatation naturelle stockent jusqu’à 43,6 g/kg, pour les GR RB 1-4 concassé qui ont une carbonatation naturelle partielle, le taux de stockage de CO2 est de 16,3 g/kg. Pour des GR RB 1-4 qui ont une carbonatation naturelle totale après un stockage de 6 ans, ils stockent jusqu’à 8,6 g/kg (figure 5).

Figure 5. Effet de la carbonatation naturelle initiale des GR sur le stockage du CO2 (résultats M. Sereng)

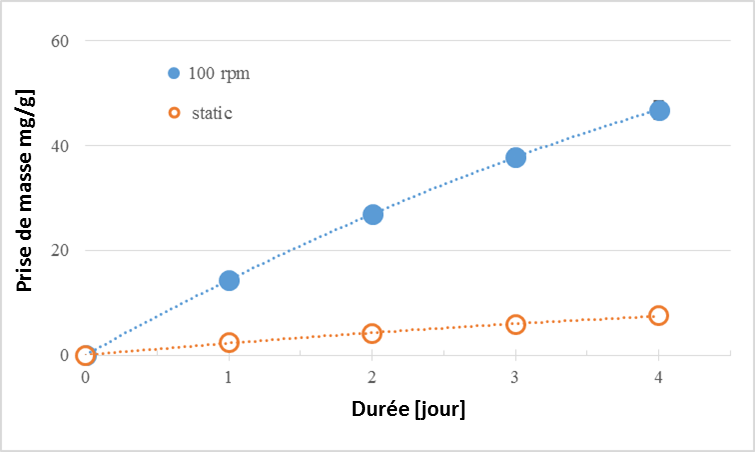

La carbonatation dans un tambour rotatif favorise l’attrition sélective des gravillons de béton. Le procédé accélère la carbonatation, en éliminant les zones carbonatées à la surface des granulats grossiers et en facilitant ensuite l’accès du CO2 aux zones non carbonatées. Le procédé dynamique a fortement augmenté (environ 6 fois) la cinétique de carbonatation par rapport à la carbonatation statique de même durée (figure 6). Le nombre de révolutions est un paramètre de procédé important pour expliquer l’augmentation de la cinétique de carbonatation. Cependant, la durée de carbonatation est également un facteur à prendre en compte, indépendamment du nombre de tours.

Figure 6. Cinétique de séquestration du CO2 en mode statique et à 100 tr/min

dans le cas des gravillons recyclés (humidité variant de 7,3 à 7,6%) (résultats G. Simoes)

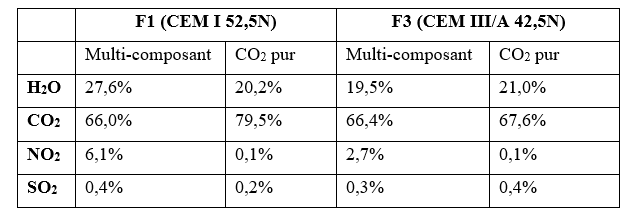

Dans le cas de la carbonatation accélérée des GR en présence du gaz multi-constituant, les gaz NO2 et SO2 sont bien adsorbés et/ ou précipités sur du CaCO3 amorphe. Par rapport à la concentration de NO2 dans le mélange, on détermine une quantité importante de NO2 piégée lors de la précipitation de carbonates de calcium. Ceci pourrait expliquer une quantité moins importante de CO2 piégée dans le cas de multi-constituant que dans celui de CO2 pur. Ce phénomène est similaire dans le cas de F1 et F3 (Tableau 1).

Tableau 1. Résultats récapitulatifs de la quantité des gaz CO2, NO2 et SO2 (résultats J. Jeong)

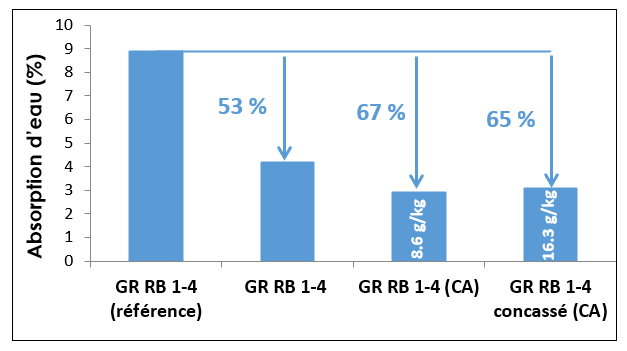

Effet de la carbonatation accélérée sur les propriétés des GR :La carbonatation accélérée abaisse le coefficient d’absorption d’eau par le comblement des pores dû à la formation des CaCO3 lors de la réaction de carbonatation. La carbonatation accélérée abaisse le coefficient d’absorption sur la fraction 1-4 concassé des GR RB à hauteur de 65%, contre une diminution du coefficient d’absorption d’eau par la carbonatation naturelle pendant 6 ans de 53% pour les GR RB 1-4 (Figure 7).

Figure 7. Effet de la carbonatation (naturelle et accélérée) sur le coefficient d’absorption d’eau (résultats M. Sereng)

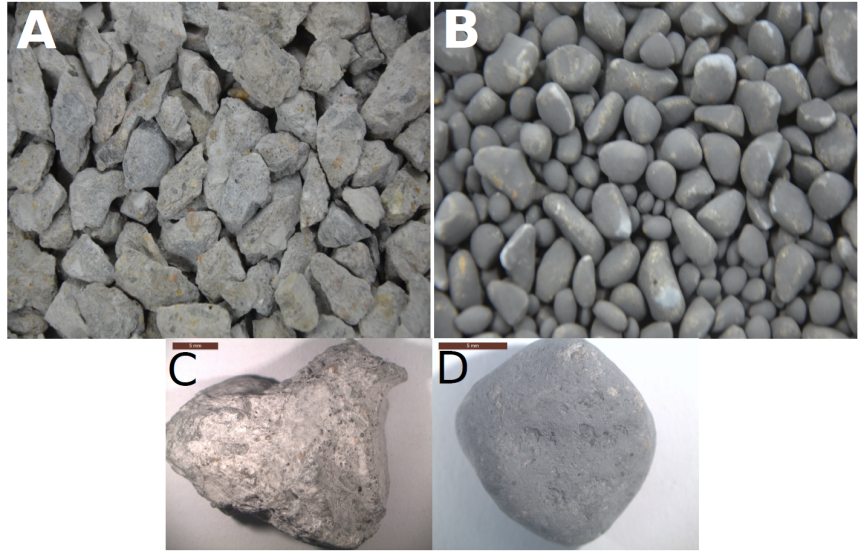

Le procédé de tambour tournant améliore la forme et la texture de surface des GR. Avant le procédé, les granulats présentaient des formes irrégulières et des surfaces rugueuses (voir les figures 8A et C). Cependant, après le procédé, les mêmes granulats ont présenté des formes plus sphériques avec des textures de surface lisses (voir les figures 8B et D)..

Figure 8. Aspect des granulats avant (A, C) et après (B, D) carbonatation (résultats G. Simoes)

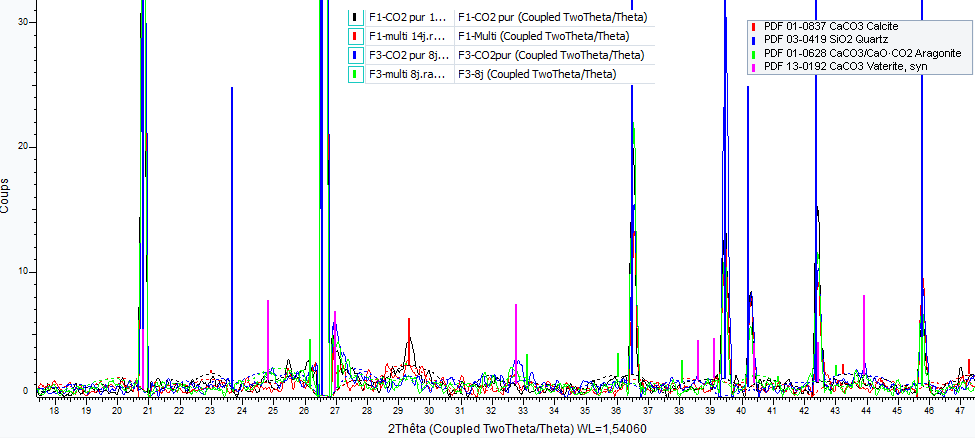

La nature des phases minérales formées durant la carbonatation accélérée dépend du type de gaz. Il a été facilement observé que la précipitation de CaCO3 existe sous forme d’amorphe quelques soient les types d’échantillons dans le cas du CO2 pur. En effet, une majorité de CaCO3 existe en amorphe car on aurait dû avoir des pics plus intenses si le CaCO3 était totalement cristallisé. De plus ceci est difficilement identifiable dans le cas du gaz multi-composant. La présence de la Vatérite a été également identifiée pour F3 dans le cas du CO2 pur. En revanche, ceci reste difficile dans le cas du gaz multi composant (Figure 9).

Figure 9. Identification des phases minérales via DRX pour F1 à 14 jours et F3 à 8 jours (résultats J. Jeong)

Modélisation

Consacré à la modélisation de la carbonatation, le GT1.2 vient apporter, en complément des études expérimentales du GT1.1, des éléments de compréhension phénoménologiques de la fixation du CO2 par les Granulats de Béton Recyclé (GBR). La complexité de cette étude réside dans la prise en compte de paramètres qu’il est parfois difficile d’obtenir par l l’expérimentation, tel que la répartition spatiale des carbonates formés compte tenu de la petite taille des GBR.

Le GT1.2 s’intéresse également à la carbonatation naturelle du béton durant la vie de l’ouvrage, qui peut en effet avoir un impact non négligeable sur le bilan carbone du matériau. Il s’agit d’apporter des éléments concernant la prise en compte de la carbonatation naturelle dans la contribution des ouvrages de construction au développement durable, en lien avec la norme NF EN 16757 « Déclarations environnementales sur les produits — Règles régissant la catégorie de produits pour le béton et les éléments en béton » et le fascicule de documentation CEN/TR 17310 « Carbonatation et absorption du CO2 dans le béton ».

Le GT1.2 est organisé en plusieurs sous-tâches.

Benchmark :

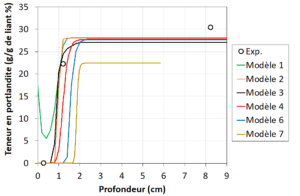

Les modèles de carbonatation des partenaires ont fait l’objet d’un benchmark sur la base de données expérimentales de la littérature (figure 1). Ce travail a mis en évidence les avantages et les limites de chaque modèle. L’analyse des résultats a permis d’identifier des voies d’amélioration des modèles, initialement développés pour étudier la carbonatation des bétons sous l’angle de la durabilité des ouvrages, afin de les appliquer à l’étude de la fixation du CO2 par les GBR.

Figure 1. Résultat du benchmark : comparaison des profils de teneur en portlandite obtenus par 6 modèles de carbonatation et des teneurs déterminées expérimentalement (Exp.) après 1 an de carbonatation accélérée d’une pâte de ciment.

Étude paramétrique : (études en cours)

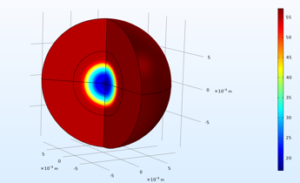

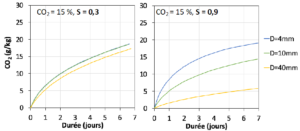

Les modèles utilisés dans le benchmark ont ensuite été exploités dans des campagnes de simulations numériques pour identifier les paramètres ayant le plus d’influence sur le processus de carbonatation accélérée des GBR. La modélisation est faite à l’échelle d’un granulat de géométrie sphérique de composition homogène (figure 2). La figure 3 montre par exemple l’influence de la taille du GBR et de son degré de saturation en eau sur la vitesse de piégeage du CO2.

Figure 2. Exemple de répartition spatiale de la teneur en CO2 fixé par carbonatation d’un GBR homogène de géométrie sphérique (teneur en g de CO2 par kg de GBR).

Figure 3. Résultats de simulations numériques : influence du diamètre (D) et du degré de saturation en eau (S) d’un GBR sur la vitesse de fixation du CO2 par carbonatation accélérée à une concentration ambiante de 15% de CO2 (ordre de grandeur des fumées des cimenteries).

Étude de la carbonatation naturelle : (étude en cours)

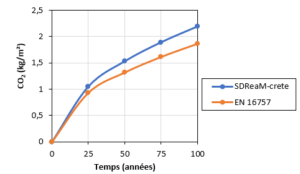

Un ouvrage en béton armé est capable de fixer du CO2 atmosphérique au cours de sa vie en œuvre. A titre d’exemple (figure 4), pour un bâtiment type R+5 à base de CEM II/A, la quantité piégée en 50 ans est estimée à 2,2 tonnes, ce qui représente environ 13 % de la quantité émise lors de la décarbonatation du calcaire utilisé pour la fabrication du ciment. Cette estimation a été faite avec deux modèles : un modèle de type « ingénieur » (la méthodologie et les hypothèses utilisées sont compatibles avec la norme NF EN 16757) et un modèle physico-chimique (SDReaM-crete du CERIB). Ces études permettront, d’autre part, d’alimenter les bases de données nécessaires à l’ACV, d’autre part, d’évaluer l’état de carbonatation initiale des GBR (avant carbonatation accélérée). La prochaine étude portera sur la résidence d’étudiants Aziyadé construite en éléments préfabriqués et située à La Rochelle.

Figure 4 – Quantité de CO2 piégée par m² de surface de béton exposée à carbonatation atmosphérique dans le cas d’un bâtiment R+5.

Modélisation de la durabilité : (étude à venir)

En parallèle des expérimentations du GT2.2, une étude est prévue pour estimer la durabilité des ouvrages en béton armé incorporant des GBR carbonatés avec différents taux de substitution, dans le cas de deux phénomènes agressifs pour les armatures : la carbonatation (XC) et le transfert des chlorures (XS).

Bio-carbonatation

Le GT1.3 se propose d’étudier une méthode alternative pour fixer le CO2 atmosphérique sur les granulats de béton recyclé : la bio-carbonatation. L’objectif de ce groupe de travail est ainsi de former une gangue de CaCO3 autour des granulats de façon accélérée grâce à la présence des bactéries. Ceci pourrait également permettre une amélioration des performances des granulats.

Sélection de souches microbiennes :

Des micro-organismes ont été isolés de granulats de béton recyclés stockés à l’éxterieur depuis plusieurs années sur le site de l’Université Gustave Eiffel (ex Ifsttar) de Nantes. Une vingtaine de souches ont ainsi pu être cultivées. Ces souches ont ensuite subi des tests afin de s’assurer de leur capacité à (i) croitre à pH 11 (pH proche de celui présent à la surface des granulats) ; (ii) Précipiter des carbonates de calcium et (iii) à former du biofilm (caractéristique importante afin que les bactéries colonisent de manière homogène la surface des granulats et que le produit de leur activité adhère aux granulats).

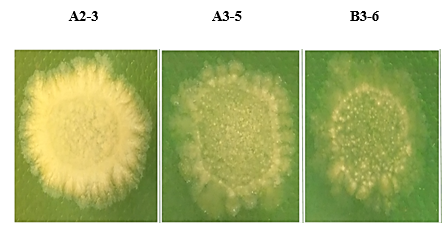

A l’issue de ces tests trois souches (Fig. 1) ont été retenues comme candidates pour précipiter des carbonates de calcium et pour analyser son développement à la surface des matériaux cimentaires.

Figure 1. Photos représentant les trois souches retenues sur un milieu de culture gélosé permettant d’observer la capacité des bactéries à former des biofilms.

Mise en contact des souches avec du mortier :

Ces souches ont été mises en contact avec des cylindres de mortier. A la fin de l’incubation des mortiers, ces derniers sont observés par microscopie optique, microscopie électronique à balayage, et des analyses de microspectroscopie RAMAN, afin de qualifier les minéraux formés.

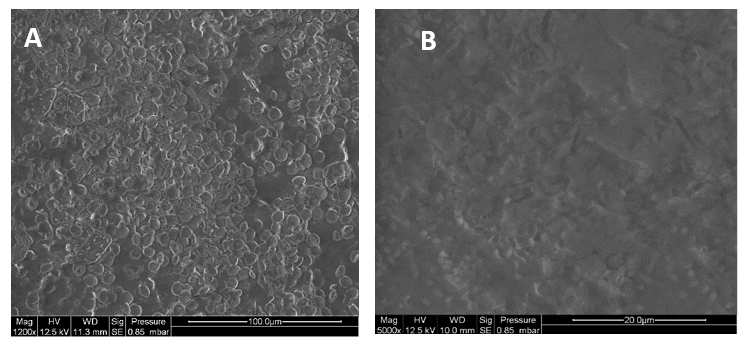

Les analyses ont ainsi pu mettre en évidence la présence de sphères comprises entre 15 – 20 µm à la surface des mortiers ainsi que la présence des bactéries et du biofilm (figure 2A et B). Les analyses réalisées en micro-Raman ont permis de confirmer la présence de calcite et de vatérite à la surface des mortiers.

Figure 1. Photos représentant les trois souches retenues sur un milieu de culture gélosé permettant d’observer la capacité des bactéries à former des biofilms.

Traitement des granulats de béton recyclés :

Nous nous attacherons dans la suite du projet à traiter des granulats de béton recyclé et d’apprécier l’impact de l’activité des bactéries sur leurs performances mécaniques. Enfin l’objectif final sera de réaliser un bilan matière par rapport au CO2 atmosphérique consommé.